Economia circulare

|Utilizzo efficiente del materiale

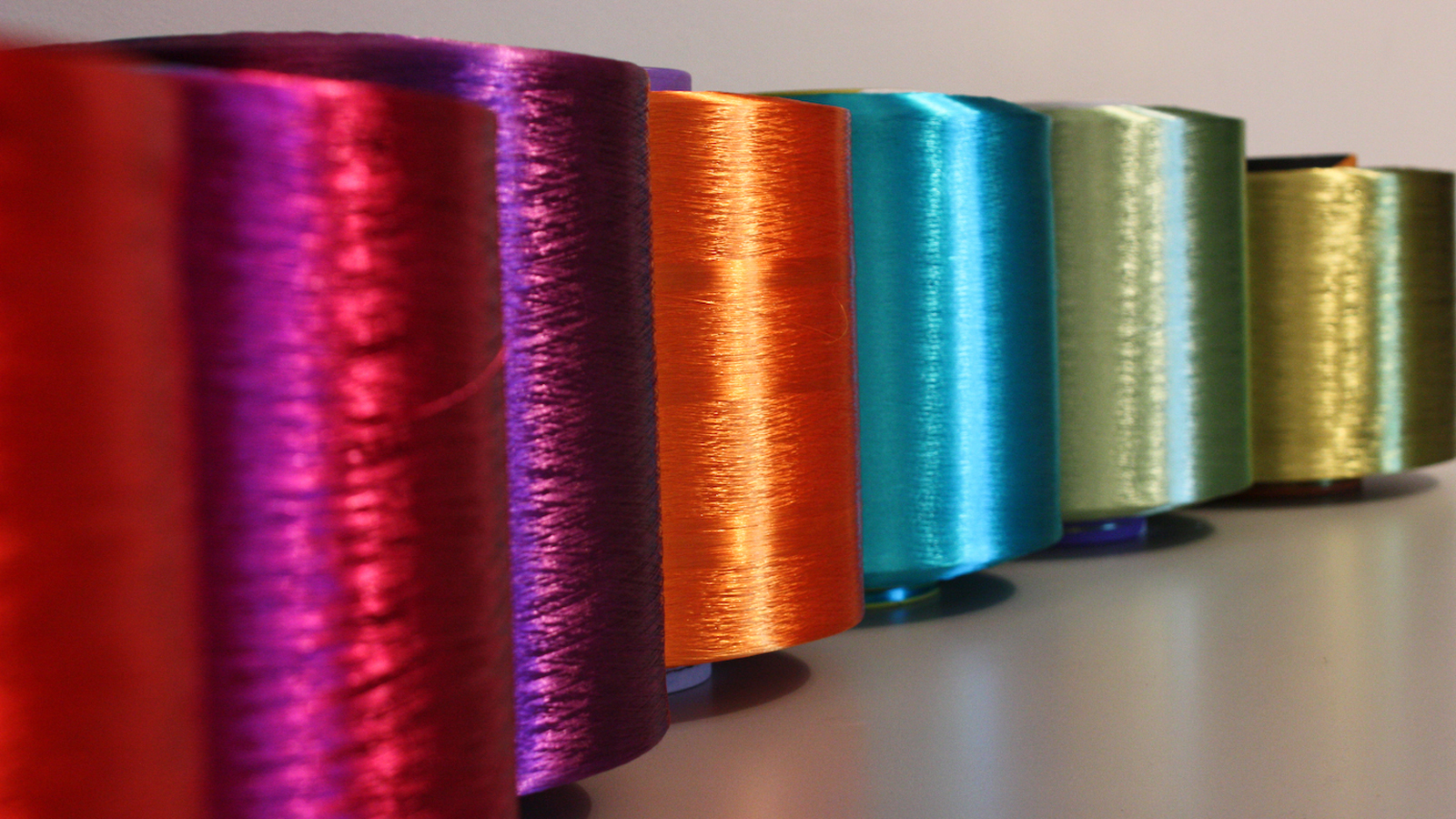

Fibre sintetiche e innovazione tecnologica

Noyfil SA a Stabio produce fibre di poliestere. È in fase di avvio una linea di rigranulazione per trasformare le vecchie bottiglie di PET in granuli e usarli per la produzione di nuove fibre.

Il processo produttivo principale è dato dalla filatura del poliestere (vergine o da riciclo) in cui pigmenti ed eventuali altri additivi vengono aggiunti sotto forma di granuli master durante il processo di estrusione, in base alle necessità del cliente. Questo consente una riduzione di impiego d’acqua del 90 % rispetto a un tradizionale processo di tintura.

È in fase di avvio una linea di rigranulazione per la lavorazione di scarti di bottiglie in PET per la produzione in azienda di granuli in r-PET da filare. La linea è sfruttabile ora solo al 75 % delle sue potenzialità, poiché non è possibile con la tecnologia attuale estrudere questo tipo di granuli r-PET aggiungendo additivi funzionali in fase di rigranulazione, limitando quindi notevolmente il campo di applicazione del filato.

La maggior parte degli scarti della lavorazione vengono reimpiegati per usi diversi (es produzione di imbottiture da scarti del filato), al momento la maggior quantità di rifiuti prodotti è costituita da big bag usati ed emulsioni oleose.

Misure

- Additivazione in linea per la rigranulazione: la produzione di filo a partire da granuli in PET provenienti dal recupero di bottiglie e altri imballaggi (r-PET) offre un notevole risparmio di risorse rispetto alla produzione a partire da granuli vergini. Per migliorare ulteriormente l’efficienza di questo processo Noyfil SA ha installato un impianto di rigranulazione delle scaglie di PET provenienti dai centri di recupero per produrre i granuli r-PET direttamente in azienda. La tipologia di filo ottenibile con questo granulo è tuttavia limitata per ragioni tecniche e qualitative ai fili non funzionalizzati e si attesta a ca. 90 t al mese. Implementando dei sistemi per il dosaggio di additivi funzionali e master già all’impianto di rigranulazione è possibile ampliare la gamma di applicazioni realizzabili con il r-PET mantenendo gli standard qualitativi. La produzione potrebbe quindi aumentare di ulteriori 25 t di prodotto al mese ottenuto a partire da r-PET invece che dal granulo vergine.

- Riciclo big bags usati: una grande parte delle materie prime viene consegnata imballata in sacchi in polipropilene da 1o2 m3. La maggior parte dei sacchi viene inoltre irrimediabilmente danneggiata nel processo di carico dei silos. Attualmente i sacchi vengono smaltiti come rifiuto indifferenziato e destinati all’incenerimento: si tratta in media di ca. 18 t all’anno di materiale che potrebbe invece essere riutilizzato o riciclato. Discutendo con degli smaltitori della regione è stata individuata la possibilità di ritiro di questo rifiuto per il recupero del materiale presso centri per il riciclaggio specializzati.

- Smaltimento emulsioni: attualmente vengono smaltite ca. 60m3 di emulsione acqua-olio come rifiuto speciale, che comprendono:

- eccesso di emulsione di olio di ensimaggio aspirato dalla filatura

- acque di lavaggio dei pavimenti

- soluzioni provenienti dalla pulizia straordinaria di vasche e impianti.

Le emulsioni vengono raccolte in cisternette e conferite come rifiuto speciale ad uno smaltitore autorizzato. Analisi preliminari sulle acque di lavaggio dei pavimenti hanno mostrato come la concentrazione di olio in queste ultime sia tale da non pregiudicare la possibilità di scaricarle direttamente nella canalizzazione comunali delle acque luride. La raccolta separata delle acque di lavaggio del pavimento permetterebbe quindi ridurre drasticamente i volumi di emulsioni oleose da smaltire come rifiuto speciale a ca. 5 m3/ anno.

Impatto ambientale

| Misura | Risparmio di materiale | Riduzione CO2eq |

|---|---|---|

| Utilizzo di PET riciclato, riciclaggio di sacchi grandi e smaltimento delle emulsioni | 300 tonnellate / anno | ca. 1000 tonnellate / anno |